联系我们

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

井下作业中调剖后井下管柱内处理

作者: 时间:2019-10-08 10:00

1.基本情况

(1)基础数据:该井是G块北部靠断层边部的一口注水井,完钻井深730m,人工井底713. 96m,管外水泥面371. 50m,套管下人深度720. 26m,D139. 7mm,内径124. 26mm,联人0. 90m,射孔井段634.2~697. 2m,射开厚度33. 4m。固井质量合格。

(2)上次作业2002年6月3日,完井管柱:封隔器YC344 -114,三级;配水器665 -2,三级。底部阀位置为701. 38m,砂面位置为713. 96m。

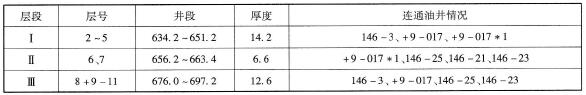

(3)该井组连通采油井6口(146 -3、146 - 25、146 - 21、146 - 23、+9 - 017、+9 - 017*1),根据井组动态反映,注采关系较为密切的主要见效井4口(146 -3、+9 - 017、+9 - 017*1、146 - 25)。井组油水井油层连通状况见表2-55。

表2-55 井组油水井油层连通情况表

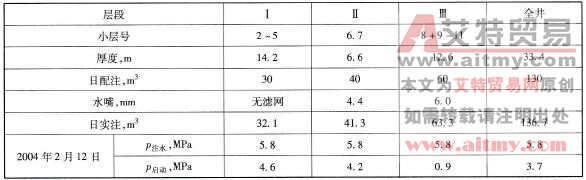

(4)该井为分注井,是偏心式配水器注水,全井日配注130m³,上次测调试时间为2004年2月12日(方案配注量为110m³)。该井近期测调试结果见表2 -56。

表2-56 9- 018井近期测调试结果

(5)选择调剖层段的依据。

①开发存在的问题:2002年初以来因地面管线堵,不能正常测试,未正常分注。从水井2003年5月28日吸水剖面看,剖面上存在吸水差异,该井7、8 +9号层为主要吸水层,吸水百分数分别为52. 27%和33. 18%。

②从井组动态反映上看,井组层间、平面矛盾较突出,由于不能正常分注使Ⅱ段的7小层、Ⅲ段的8 +9小层大量超注,导致146 - 25井(5、6、6+7、8、9层)产液、含水上升,2003年9月份日产液31. 2t,日产油4.5t,含水85.6%。11月日产液34. 5t,日产油2.2t,含水93.7%,分析认为6+7 -9号层水淹。另外146 -3井(生产4、4+5、7、9-12小层)含水也有所上升,2003年8月份日产液53. 2t,日产油4.0t,含水92. 5%,9月日产液54. 2t,日产油2.7t,含水95. 0%,由此可以看出该井组层间矛盾、平面矛盾较突出,为控制此趋势,对9- 018井Ⅱ、Ⅲ段6-11小层调剖。

2.事故原因分析

(1)9 - 018井于2004年7月20日进行了注水井调剖,调剖层段为Ⅱ、Ⅲ段混调。调剖液采用凝胶颗粒体系。9 - 018井设计调剖半径14. 8m,调剖厚度6m,设计堵剂总用量530m³,Ⅰ段塞150m³(体膨用量3t),该井于7月24日施工,7月29日结束,累计注入堵剂量530m³,颗粒凝胶400m³(体膨用量10t),有机铬凝胶120m³,TP -1封口堵剂10m³。

(2)具体施工情况。

该井7月21日调剖层段投捞水芯子,7月24日测试注剂泵运行状况,连接注入管线,打开井口阀门井口无液流,清水试注初期井口注入压力为0MPa,从以上现象看水井停注后反映水井地层压力低、亏空严重。

连接泵车清水试注,试注的注入压力为4. 0MPa,注入10m³颗粒凝胶(小颗粒体膨0. 2t)进入地层的压力为5. 5MPa,继续注入颗粒(中粒)凝胶压力平缓上升,注入第一段塞设计量150m³(体膨3t)注入压力上升到7.0MPa。考虑注入压力上升幅度只有1.5MPa,因此对颗粒凝胶堵剂进行动态调整注入,注入220m³颗粒凝胶(体膨5. 0t)压力上升到7.5MPa,继续注入颗粒凝胶同时增加体膨颗粒的粒径(中大粒混合)到400m³(体膨10t),压力在7.8~8.0MPa之间波动。注入有机铬凝胶压力为6.5 MPa,注入10m3TP -1封口堵剂,替清水5m³后关井(压力7. 8MPa)。从施工过程的压力变化看,调剖施工正常注水后注水压力应上升2~2.5MPa。

(3)问题的出现。

该井调剖关井7天后开始恢复注水,于8月6日下偏心配水器的堵塞器(水嘴),一级堵塞器正常投到位,投二级堵塞器下到651m时遇阻,采用加重的方法也只能下到653m无法投到二级配水器的659m处。使注水井无法恢复正常注水,同时也无法实现调剖的作用和目的,因此必须采取措施解决存在的问题。

(4)事故原因分析。

针对以上出现的情况,我们根据调剖施工过程中的管柱作业情况和调剖剂的性质及特点进行了细致的分析。分析主要是调剖造成了注水管柱的堵塞,致使投捞工具无法通过,有以下几个方面的可能:

①调剖过程中,由于设备故障等原因,存在中间停泵的现象,而凝胶颗粒体系中的颗粒密度比较大(1. 684g/cm³),随着停泵时间和调剖注入过程逐渐在管柱中沉积,造成对管柱的堵塞。

②从堵塞的位置看在正常调剖层段的上部,而调剖后最后替液是能够正常注入的,说明存在调剖液在管柱壁面的附着,并随着调剖关井时间的延长逐渐脱落沉积,造成注水管柱的堵塞。

③由于是多层调剖,而调剖后关井期间管柱又没有采取措施,存在调剖层段各层之间压力不同,在调剖剂没有成胶之前各层之间存在通过管柱返吐的情况,而达到一定平衡后,调剖剂在管柱中成胶,造成注水管柱的堵塞。

④造成堵塞的形式可能有三种形式。

a.是①和②原因造成的堵塞。

b.是②和③原因造成的堵塞。

c.是①、②和③三种原因综合造成的堵塞。

3.处理措施

(1)针对三种堵塞形式造成的堵塞我们制定了相应的技术对策:a种堵塞主要是悬浮态,其强度比较低,比较好处理,只要是通过套管反洗就可以解决了。b、c形式的堵塞,由于存在凝胶,其强度大,通过反洗是无法通开的,而水井不是在极特殊的情况下是不动管柱的,同时对已经进行了调剖的水井,应尽可能地保证调剖的有效性,因此只有采用油管内反冲洗的井下作业措施。

(2)2004年8月8日我们对该井进行了处理,首先通过套管反冲洗,冲洗排量达到30m3/h以上,冲洗压力达到9. 5MPa(井口),而油管全部敞开的情况下没有液体返出。这样判断是b、c种的堵塞。只有采用油管内反冲洗的井下作业措施,既可以保证调剖效果又可以减少作业费用。

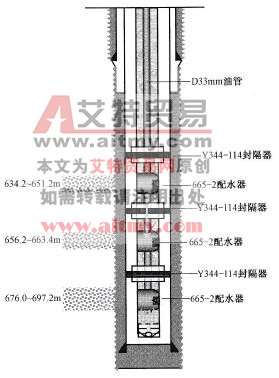

(3)由于该井的地层压力相对比较低,和油层的连通比较好,同时调剖剂在地层中已经成胶,以及管柱中液柱的压力。本井在井口全部打开的情况下没有液体返出,这样在油管反冲洗过程中不会出现调剖剂返吐现象而造成二次堵塞。油管内反冲洗工艺如图2-56所示。冲洗液由泵车从下入的D33mm空心油管注入,冲洗液由D33mm空心油管注入后从D73mm油管环空排出,随着管柱的下入逐渐地清洗,一直清洗到油管底部,直到井口排出的全部是清水,在继续冲洗10m³左右就可以完全清洗干净了。该井共注入清洗液25m³。清洗后在进行水芯子的投捞工作时正常通过,说明已经清洗干净。

(4)在调剖后进行管柱清洗时,必须确定井底是否有调剖剂的返出,如有返出应及时投入堵塞器(死嘴子)。在管柱下到堵塞段后,应缓缓下入,同时启动泵车注入清洗液。开始注入时泵车应该采取起停间隔注入的方式进行,同时观察压力变化情况,防止瞬间压力升高以后造成管脱、管断等生产事故。在确定管柱畅通的情况下再连续注入冲洗。冲洗完毕后应立即恢复注水,并及时投水芯子,测试注水并检验清洗情况。

4.案例提示

(1)对于调剖后造成的管柱堵塞,应认真分析原因,结合现场的实际情况和调剖剂的特点和特性进行有针对性的处理。

(2)该清洗管柱的方法适用于注水井的偏心注水管柱。对于采用颗粒凝胶类调剖剂的调剖井作业后出现管柱堵,是一种经济有效的解决手段。

(3)施工时一定要有备用注入泵,以免注入泵损坏时维修时间过长,造成堵剂在管柱中成胶或沉淀,致使措施失败,也给以后的处理带来麻烦。

图2-56 油管内反冲洗工艺示意图

(4)施工时要随时对药剂进行检测,避免不合格药剂进入井内,影响施工效果。

(5)作业监督应熟悉方案,了解油层、管柱,调剖剂性能及现场使用条件,调剖设备,施工异常及排除预案等才能保证施工顺利进行。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服:)

- 上一篇:井下作业中水平井调剖先导试验

- 下一篇:井下作业中机械防砂失败