联系我们

电话:18564280928

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

利用黑火药爆破石材实例

作者: 时间:2019-10-08 10:00

我国现使用的石材开采方法有:手工劈裂法、爆破法、锯石机开采法。传统的手工劈裂法劳动强度大、生产效率低、荒料块度小,很难形成一定的生产能力。常规爆破法对矿体和成品荒料都造成严重破坏,成材率低。而锯石机开采由于受经济技术条件及设备供应等因素的限制,在许多石材矿山,特别是中小型矿山仍不能使用。

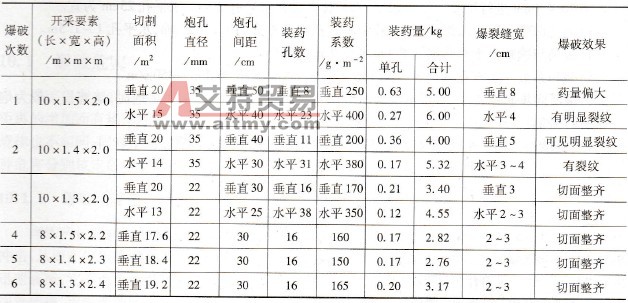

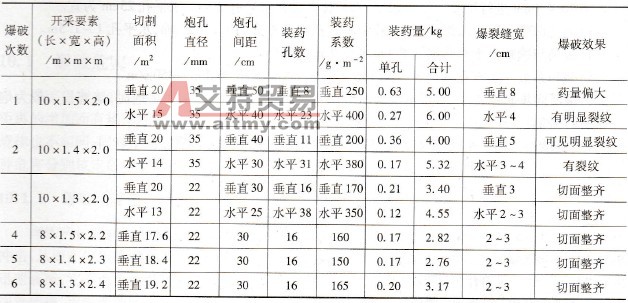

(1)爆破条件。根据矿体赋存特征和矿岩物理力学性能,制定了黑火药控制爆破开采花岗岩矿的实施方案,对开采要素和爆破参数等进行了多次试验,并在试验中不断加以修正。试验参数和爆破效果列于表9-4。

表9-4 部分试验的凿岩爆破参数

(2)施工过程。首先清理工作面,根据矿体及其裂隙产状选择垂直和水平排孔的布孔方向,然后用手持式风动凿岩机钻垂直炮孔和水平炮孔(水平面尽量利用层理面),再进行装药和用发爆器同步起爆,把爆破切割下来的长条大块按荒料规格手工揳裂成荒料毛坯并整形,即可得成品荒料。

(3)开采要素。确定开采要素前,应对拟开采矿段的节理裂隙走向、倾向、倾角、间距和性质等进行详细调查,为制定施工方案和细则提供依据。每次爆破后必须在现场对各要素做详细分析、鉴定,以便确定下一循环的施工细则。

1)分层高度(一次采厚)H。一般H=1.6 -2.4m。

2)采掘带宽(一次推进进尺)B。按荒料最大块度的某个面(高或宽)的尺寸确定,一般为B=1.0-1.6m。

3)-次采切大块体长(即预裂线长)L。一般沿矿体走向布置,为荒料规格长或宽的整数倍,或为垂直工作面走向的节理裂隙间距。根据实践经验得知,当无节理裂隙时,

Lmax

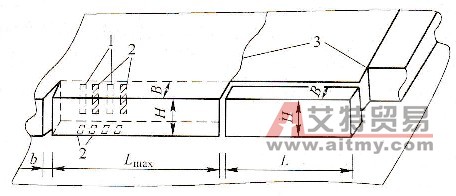

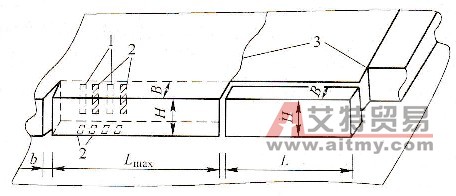

以不超过20m为宜,超过此限度,开掘横向楔形切割槽(楔形槽口宽b=l。2m,楔长为采掘带B,楔高为层厚H),使大块体的端部与原岩体分离(见图9-1)。

(2)施工过程。首先清理工作面,根据矿体及其裂隙产状选择垂直和水平排孔的布孔方向,然后用手持式风动凿岩机钻垂直炮孔和水平炮孔(水平面尽量利用层理面),再进行装药和用发爆器同步起爆,把爆破切割下来的长条大块按荒料规格手工揳裂成荒料毛坯并整形,即可得成品荒料。

(3)开采要素。确定开采要素前,应对拟开采矿段的节理裂隙走向、倾向、倾角、间距和性质等进行详细调查,为制定施工方案和细则提供依据。每次爆破后必须在现场对各要素做详细分析、鉴定,以便确定下一循环的施工细则。

1)分层高度(一次采厚)H。一般H=1.6 -2.4m。

2)采掘带宽(一次推进进尺)B。按荒料最大块度的某个面(高或宽)的尺寸确定,一般为B=1.0-1.6m。

3)-次采切大块体长(即预裂线长)L。一般沿矿体走向布置,为荒料规格长或宽的整数倍,或为垂直工作面走向的节理裂隙间距。根据实践经验得知,当无节理裂隙时,

Lmax

以不超过20m为宜,超过此限度,开掘横向楔形切割槽(楔形槽口宽b=l。2m,楔长为采掘带B,楔高为层厚H),使大块体的端部与原岩体分离(见图9-1)。

图9-1 开采要素图

1-导向孔;2 -装药孔;3-天然裂隙

(4)爆破参数及爆破作业。

1)炮孔直径。为使孔中装药和爆轰压力尽可能布于全孔和切割面上,采用小直径炮孔(20 - 35mm)进行试验,结果表明,炮孔直径为20 - 22mm较好。

2)炮孔间距。根据花岗岩抗拉强度和爆压确定,垂直孔采用30 - 60cm间距进行试验;水平孔采用20 - 30cm进行试验。结果表明,本矿体条件以垂直孔30cm、水平孔25cm为宜。

3)炮孔深度。以不超爆为准,试验中垂直孔炮孔深度为1.5 -2.2m,水平孔1-1.5m。

4)装药与填塞。垂直孔隔孔装药,水平孔每孔装药。

5)装药系数。垂直孔装药系数为150 - 170g/m2,水平孔为330 - 350g/m2。

为保证同步起爆,同批使用电雷管阻值误差应不超过0.2Ω。填塞用炮泥,填塞长一般为炮孔深度的1/3。

(5)连线与起爆。采用串联接线,垂直、水平同步起爆。

图9-1 开采要素图

1-导向孔;2 -装药孔;3-天然裂隙

(4)爆破参数及爆破作业。

1)炮孔直径。为使孔中装药和爆轰压力尽可能布于全孔和切割面上,采用小直径炮孔(20 - 35mm)进行试验,结果表明,炮孔直径为20 - 22mm较好。

2)炮孔间距。根据花岗岩抗拉强度和爆压确定,垂直孔采用30 - 60cm间距进行试验;水平孔采用20 - 30cm进行试验。结果表明,本矿体条件以垂直孔30cm、水平孔25cm为宜。

3)炮孔深度。以不超爆为准,试验中垂直孔炮孔深度为1.5 -2.2m,水平孔1-1.5m。

4)装药与填塞。垂直孔隔孔装药,水平孔每孔装药。

5)装药系数。垂直孔装药系数为150 - 170g/m2,水平孔为330 - 350g/m2。

为保证同步起爆,同批使用电雷管阻值误差应不超过0.2Ω。填塞用炮泥,填塞长一般为炮孔深度的1/3。

(5)连线与起爆。采用串联接线,垂直、水平同步起爆。

(2)施工过程。首先清理工作面,根据矿体及其裂隙产状选择垂直和水平排孔的布孔方向,然后用手持式风动凿岩机钻垂直炮孔和水平炮孔(水平面尽量利用层理面),再进行装药和用发爆器同步起爆,把爆破切割下来的长条大块按荒料规格手工揳裂成荒料毛坯并整形,即可得成品荒料。

(3)开采要素。确定开采要素前,应对拟开采矿段的节理裂隙走向、倾向、倾角、间距和性质等进行详细调查,为制定施工方案和细则提供依据。每次爆破后必须在现场对各要素做详细分析、鉴定,以便确定下一循环的施工细则。

1)分层高度(一次采厚)H。一般H=1.6 -2.4m。

2)采掘带宽(一次推进进尺)B。按荒料最大块度的某个面(高或宽)的尺寸确定,一般为B=1.0-1.6m。

3)-次采切大块体长(即预裂线长)L。一般沿矿体走向布置,为荒料规格长或宽的整数倍,或为垂直工作面走向的节理裂隙间距。根据实践经验得知,当无节理裂隙时,

Lmax

以不超过20m为宜,超过此限度,开掘横向楔形切割槽(楔形槽口宽b=l。2m,楔长为采掘带B,楔高为层厚H),使大块体的端部与原岩体分离(见图9-1)。

(2)施工过程。首先清理工作面,根据矿体及其裂隙产状选择垂直和水平排孔的布孔方向,然后用手持式风动凿岩机钻垂直炮孔和水平炮孔(水平面尽量利用层理面),再进行装药和用发爆器同步起爆,把爆破切割下来的长条大块按荒料规格手工揳裂成荒料毛坯并整形,即可得成品荒料。

(3)开采要素。确定开采要素前,应对拟开采矿段的节理裂隙走向、倾向、倾角、间距和性质等进行详细调查,为制定施工方案和细则提供依据。每次爆破后必须在现场对各要素做详细分析、鉴定,以便确定下一循环的施工细则。

1)分层高度(一次采厚)H。一般H=1.6 -2.4m。

2)采掘带宽(一次推进进尺)B。按荒料最大块度的某个面(高或宽)的尺寸确定,一般为B=1.0-1.6m。

3)-次采切大块体长(即预裂线长)L。一般沿矿体走向布置,为荒料规格长或宽的整数倍,或为垂直工作面走向的节理裂隙间距。根据实践经验得知,当无节理裂隙时,

Lmax

以不超过20m为宜,超过此限度,开掘横向楔形切割槽(楔形槽口宽b=l。2m,楔长为采掘带B,楔高为层厚H),使大块体的端部与原岩体分离(见图9-1)。 图9-1 开采要素图

1-导向孔;2 -装药孔;3-天然裂隙

(4)爆破参数及爆破作业。

1)炮孔直径。为使孔中装药和爆轰压力尽可能布于全孔和切割面上,采用小直径炮孔(20 - 35mm)进行试验,结果表明,炮孔直径为20 - 22mm较好。

2)炮孔间距。根据花岗岩抗拉强度和爆压确定,垂直孔采用30 - 60cm间距进行试验;水平孔采用20 - 30cm进行试验。结果表明,本矿体条件以垂直孔30cm、水平孔25cm为宜。

3)炮孔深度。以不超爆为准,试验中垂直孔炮孔深度为1.5 -2.2m,水平孔1-1.5m。

4)装药与填塞。垂直孔隔孔装药,水平孔每孔装药。

5)装药系数。垂直孔装药系数为150 - 170g/m2,水平孔为330 - 350g/m2。

为保证同步起爆,同批使用电雷管阻值误差应不超过0.2Ω。填塞用炮泥,填塞长一般为炮孔深度的1/3。

(5)连线与起爆。采用串联接线,垂直、水平同步起爆。

图9-1 开采要素图

1-导向孔;2 -装药孔;3-天然裂隙

(4)爆破参数及爆破作业。

1)炮孔直径。为使孔中装药和爆轰压力尽可能布于全孔和切割面上,采用小直径炮孔(20 - 35mm)进行试验,结果表明,炮孔直径为20 - 22mm较好。

2)炮孔间距。根据花岗岩抗拉强度和爆压确定,垂直孔采用30 - 60cm间距进行试验;水平孔采用20 - 30cm进行试验。结果表明,本矿体条件以垂直孔30cm、水平孔25cm为宜。

3)炮孔深度。以不超爆为准,试验中垂直孔炮孔深度为1.5 -2.2m,水平孔1-1.5m。

4)装药与填塞。垂直孔隔孔装药,水平孔每孔装药。

5)装药系数。垂直孔装药系数为150 - 170g/m2,水平孔为330 - 350g/m2。

为保证同步起爆,同批使用电雷管阻值误差应不超过0.2Ω。填塞用炮泥,填塞长一般为炮孔深度的1/3。

(5)连线与起爆。采用串联接线,垂直、水平同步起爆。

- 上一篇:石材矿山爆破对炸药的要求

- 下一篇:爆破盲炮的产生原因